拋丸機濾筒除塵器的工作原理

1、拋丸機濾筒除塵器的工作原理是利用濾料對拋丸機產(chǎn)生的塵埃進行過濾和分離的過程。拋丸機工作時,通過高速旋轉(zhuǎn)的葉輪將鑄件表面的氧化層和油污等雜質(zhì)完全去除,產(chǎn)生大量的塵埃,這些塵埃需要進行有效的過濾和處理,以維護工作環(huán)境的清潔和保障操作者的。

2、具體來說,拋丸機濾筒除塵器是通過濾筒內(nèi)的濾料形成的一個過濾層將工作風(fēng)機內(nèi)含有的塵土顆粒分離出來,經(jīng)過多個過濾單位的過濾,終使含塵氣體達到排放標(biāo)準(zhǔn)。

3、濾筒除塵器主要由進氣管、濾筒和出氣管組成。工作時,含塵氣體從進氣口進入濾筒除塵器,然后經(jīng)過濾筒的過濾層,將其中的塵埃顆粒分離出來,潔凈氣體從出氣口排出。因為濾筒的過濾層是由大量的細小細顆粒組成的,氣流在經(jīng)過過濾層時,塵埃顆粒在過濾層中停留時間較長,便被濾料吸附住,清潔氣體則繼續(xù)向動。

4、此外,濾筒除塵器還有一個清灰系統(tǒng),用于清潔過濾層的濾筒,保證除塵器長時間穩(wěn)定地工作。整個系統(tǒng)通過電子自動控制實現(xiàn)自動清灰并完成除塵效果的限制,確保安全操作人員的。

拋丸除塵器構(gòu)造

一、拋丸機濾筒式除塵器的結(jié)構(gòu)拋丸機濾筒式除塵器的結(jié)構(gòu)是由進風(fēng)管、排風(fēng)管、箱體、灰斗、清灰裝置、導(dǎo)流裝置、氣流分流分布板、濾筒及電控裝置組成,類似氣箱脈沖袋除塵結(jié)構(gòu)。

濾筒在除塵器中的布置很重要,既可以垂直布置在箱體花板上,也可以傾斜布置在花板上,從清灰效果看,垂直布置較為合理。花板下部為過濾室,上部為氣箱脈沖室。在除塵器入口處裝有氣流分布板。

二、拋丸機濾筒式除塵器工作原理

含塵氣體進入除塵器灰斗后,由于氣流斷面突然擴大及氣流分布板作用,氣流中一部分粗大顆粒在動和慣力作用下沉降在灰斗;粒度細、密度小的塵粒進入濾塵室后,通過布朗擴散和篩濾等組合效應(yīng),使粉塵沉積在濾料表面上,凈化后的氣體進入凈氣室由排氣管經(jīng)風(fēng)機排出。

濾筒式除塵器的阻力隨濾料表面粉塵層厚度的增加而增大。阻力達到某一規(guī)定值時進行清灰。此時PLC程序控制脈沖閥的啟閉,首先一分室提升閥關(guān)閉,將過濾氣流截斷,然后電磁脈沖閥開啟,壓縮空氣以及短的時間在上箱體內(nèi)迅速膨脹,涌入濾筒,使濾筒膨脹變形產(chǎn)生振動,并在逆向氣流沖刷的作用下,附著在濾袋外表面上的粉塵被剝離落入灰斗中。清灰完畢后,電磁脈沖閥關(guān)閉,提升閥打開,該室又恢復(fù)過濾狀態(tài)。清灰各室依次進行,從室清灰開始下一次清灰開始為一個清灰周期。脫落的粉塵掉入灰斗內(nèi)通過缷灰閥排出。

傳統(tǒng)的濾筒除塵器有兩種清灰方式,一種是高壓氣流反吹,一種是脈沖氣流噴吹,實踐表明前者的優(yōu)點是氣流均勻,缺點是耗氣量大;后者的優(yōu)點是耗氣量小,缺點是氣流弱小。為此可作兩個方面改進:一方面在脈沖噴吹管上增加導(dǎo)流裝置,加強氣流誘導(dǎo)作用,另一方面把濾筒上部導(dǎo)流風(fēng)管取消,使脈沖氣流和誘導(dǎo)氣流同時充分進入濾筒。這樣改進后耗氣量少,氣流均勻,清灰效果好,根據(jù)計算,技術(shù)改進后的清灰氣流流量是脈沖氣量的3-5倍。

濾筒除塵器的氣流分布很重要,必須考慮如何避免設(shè)備進口處由于風(fēng)速較高造成對濾料的高磨損區(qū)域。氣流分布板用于濾筒式除塵器有獨特要求,氣流分布必須十分穩(wěn)定和均勻。才有利于氣流的上升和粉塵的下降,氣流分布板開孔率35%。根據(jù)計算,阻力系數(shù)<2,由此可見在氣流速度<0.8m/s的情況下,多孔氣流分布板可以滿足濾筒式除塵器的要求。

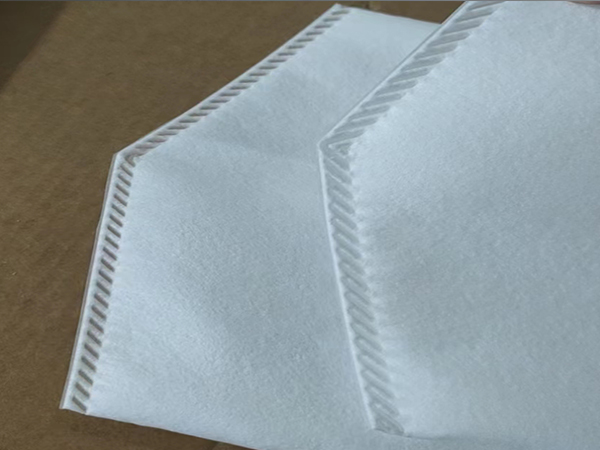

濾筒是用計算長度的濾料折疊成褶,首尾粘合成筒,筒的內(nèi)部用金屬網(wǎng)架支撐,上、下用頂蓋和底座固定,濾料的長度由粉塵的質(zhì)和粉塵的濃度決定。

濾料是濾筒式除塵器核心部分,也是濾筒式除塵器成敗的關(guān)鍵,過去用的濾料一般都用紙頁纖維濾料這種濾料對>0.5um的粉塵有>99.9%過濾效率,但是其缺點是容塵量大,清灰困難,不宜用于高濃度,日本大志株式會社于2000年出具有自己知識產(chǎn)權(quán)的連續(xù)長纖維濾料,解決了上述困難,市場上現(xiàn)有的濾袋采用針刺呢濾料,為深層過濾濾料,以此制成的濾袋在工作初期需要在其表面建立一個初級塵餅。粉塵很容易穿透這種濾料,增大排放量,或者堵塞空氣通道,使濾袋過早失效。特別在收集帶潮氣粉塵時,更容易糊袋。

布袋除塵器的原理和工藝流程

布袋除塵器的工藝流程,煙氣、粉塵通過濾袋,去處絕大部分塵粒后,通過出風(fēng)管和引風(fēng)機,后由煙囪排出。因此,對煙氣粉塵處理過程的操作及對煙氣粉塵處理設(shè)備——布袋除塵器的維護必須考慮到對濾袋的適當(dāng)保護。布袋除塵器很久以前就已廣泛應(yīng)用于各個工業(yè)部門中,用以捕集非粘結(jié)非纖維的工業(yè)粉塵和揮發(fā)物,捕獲粉塵微粒可達0.1微米。但是,當(dāng)用它處理含有水蒸汽的氣體時,應(yīng)避免出現(xiàn)結(jié)露問題。袋式除塵器具有很高的凈化效率,就是捕集細微的粉塵效率也可達99%以上,而且其效率比高。

布袋除塵器的工藝流程就是利用濾料捕獲煙氣中的塵粒。濾料捕獲塵粒的能力決定除塵器的除塵效率。因此,整個除塵器的工藝流程可以簡單描述為通過對經(jīng)過除塵器的含塵氣流的阻力的控制,使濾料保持大的捕獲塵粒的能力,此控制即為周期地對布袋清灰,防止氣流阻力過大。為防止濾料的壓力降過大,必須周期地對濾袋進行清灰。濾袋清灰并不是將濾袋上的灰層全部徹底清除,清灰后將殘余少量由極細微塵粒組成的布粉層,用于下一除塵過濾室中由花板分隔成凈氣室(上箱體)和含塵室(中箱體)兩部分。濾袋安裝在花板上。含塵氣流在穿過濾袋進入凈氣室(此過程即為過濾過程或稱為除塵過程)時,濾袋外表面即留下一層灰層(布粉層)。與濾袋材質(zhì)相比,灰層更為細密。事實上,小的塵粒是由灰層捕獲的,否則就能穿過濾袋。因此,新的濾袋在剛投入使用時,將有極細微的塵粒穿透濾袋逃逸,在煙囪口形成羽狀煙,當(dāng)布粉層形成后,羽狀煙即消失。

布袋除塵器的工藝流程含塵氣體通過濾布時,濾布纖維間的空隙或吸附在濾布表面粉塵間的空隙把大于空隙直徑的粉塵分離下來,稱為篩分作用。對于新濾布,由于纖維之間的空隙很大,這種效果不明顯,除塵效率也低。只有在使用一定時間后,在濾袋表面建立了一定厚度的粉塵層,篩分作用才比較顯著。清灰后,由于在濾袋表面以及內(nèi)部還殘留一定量的粉塵,所以仍能保持較好的除塵效率。對于針刺氈或起絨濾布,由于氈或起絨濾布本身構(gòu)成厚實的多孔濾層,可以比較充分發(fā)揮篩分作用,不完全依靠粉塵層來保持較高的除塵效率。

含塵氣體通過濾布纖維時,大于1μm的粉塵由于慣作用仍保持直線運動撞擊到纖維上而被捕集。粉塵顆粒直徑越大,慣作用也越大。過濾氣速越高,慣作用也越大,但氣速太高,通過濾布的氣量也增大,氣流會從濾布薄弱處穿破,造成除塵效率降低。氣速越高,穿破現(xiàn)象越嚴(yán)重。

當(dāng)粉塵顆粒在0.2μm以下時,由于粉塵極為細小而產(chǎn)生如氣體分子熱運動的布朗運動,增加了粉塵與濾布表明的接觸機會,使粉塵被捕集。這種擴散作用與慣作用相反,隨著過濾氣速的降低而增大,粉塵粒徑的減小而增強。以玻璃纖維為例,纖維越細除塵效率越高。但纖維直徑細的壓力損失要比粗的纖維大,耐蝕也越細越差。

布袋除塵器的工作機理是含塵煙氣通過過濾材料,塵粒被過濾下來,過濾材料捕集粗粒粉塵主要靠慣碰撞作用,捕集細粒粉塵主要靠擴散和篩分作用。濾料的粉塵層也有一定的過濾作用。

布袋除塵器除塵效果的優(yōu)劣與多種因素有關(guān),但主要取決于濾料。布袋除塵器的濾料就是合成纖維、天然纖維或玻璃纖維織成的布或氈。根據(jù)需要再把布或氈縫成圓筒或扁平形濾袋。根據(jù)煙氣質(zhì),選擇出適合于應(yīng)用條件的濾料。通常,在煙氣溫度低于120,要求濾料具有耐酸和耐久的情況下,常選用滌綸和滌綸針刺氈;在處理高溫?zé)煔?<250)時,主要選用石墨化玻璃絲布;在某些特殊情況下,選用炭素纖維濾料等。

布袋除塵器運行中控制煙氣通過濾料的速度(稱為過濾速度)頗為重要。一般取過濾速度為0.5—2m/min,對于大于0.1&181;m的微粒效率可達99%以上,設(shè)備阻力損失約為980—I470Pa。布袋除塵器安裝要點

重力沉降作用——含塵氣體進入布袋除塵器時,顆粒大、比重大的粉塵,在重力作用下沉降下來,這和沉降室的作用完全相同。

篩濾作用——當(dāng)粉塵的顆粒直徑較濾料的纖維間的空隙或濾料上粉塵間的間隙大時,粉塵在氣流通過時即被阻留下來,此即稱為篩濾作用。當(dāng)濾料上積存粉塵增多時,這種作用就比較顯著起來。

慣力作用——氣流通過濾料時,可繞纖維而過,而較大的粉塵顆粒zai慣力的作用下,仍按原方向運動,遂與濾料相撞而被捕獲。

熱運動作用——質(zhì)輕體小的粉塵(1微米以下),隨氣流運動,非常接近于氣流流線,能繞過纖維。但它們在受到作熱運動(即布朗運動)的氣體分子的碰撞之后,便改變原來的運動方向,這就增加了粉塵與纖維的接觸機會,使粉塵能夠被捕獲。當(dāng)濾料纖維直徑越細,空隙率越小、其捕獲率就越高,所以越有利于除塵。